- Home

- やさしい基板実装基礎マニュアル

- 大型基板実装のための実装技術

やさしい基板実装基礎マニュアル

基板実装の基礎から実装まで基板実装に関するあらする知識を解説!

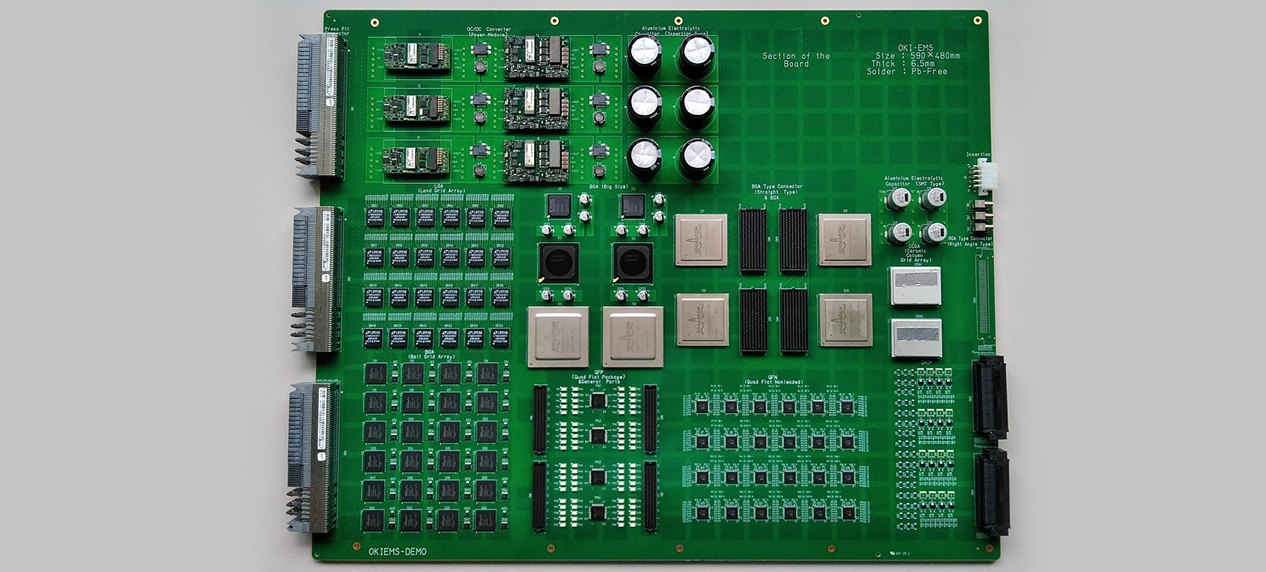

大型基板実装のための実装技術

OKIジェイアイピーは日本トップクラスの最先端実装ラインを5本所有しています。板厚10mmまでの実装が可能で、部品サイズも0402チップ~74mmまで対応でき、幅広いニーズにお応えします。

大型基板とは

大型基板の外形

基板外形は、250mmx330mmまでをMサイズ、510mmx460mmまでをLサイズと呼ばれております。

大型基板に搭載される電子部品

大型基板には、大小様々な部品が混載して実装され、部品サイズは小さいもので0.4mmx0.2mmのチップ部品、大きいもので74mmサイズの部品が実装されます。特殊部品としてBGA(Ball Grid Array)やLGA(Land Grid Array)など大型の表面実装部品や、多ピンプレスフィットコネクタ、超多極アレイタイプコネクタなどの挿入部品があります。

大型基板の用途

大型基板は半導体検査装置や通信インフラ機器、航空宇宙・電装装置などに用いられ、高品質高信頼性が求められます。

基板への部品実装プロセス

基板実装とは、はんだにより電子部品を基板に化学的に接合させることであり、工程は大きく分けて、表面実装と挿入実装があります。

表面実装

表面実装は、プリント配線板の表層の電極と電子部品の電極をはんだ付けする手法です。一般的に、次の3つの工程からなります。最初に、大型基板の電極上にはんだペーストを供給するはんだ印刷工程、次にマウンターを用いて、大型基板上に電子部品を搭載する部品マウント工程、最後に加熱によりはんだを溶融させて、電子部品の電極と大型基板の電極を接合させるリフロー工程です。

挿入実装

挿入実装は、プリント配線板のスルーホールやビアとよばれる貫通穴に電子部品の電極リード端子を挿入し、はんだ付けする手法です。はんだ付けには、はんだごてを用いて手作業で行う場合や、スルーホールに溶融した自動ではんだ付けを行うフロー実装があります。

大型基板実装の技術的な難しさ

大型基板は、外形も大きく重量もあり、銅箔層も厚いため、搬送が困難でありまた、実装部品間での加熱ばらつき、加熱不足など様々な課題が発生します。ここでは大型基板実装の課題の例を紹介します。

大型基板の重量増加に対応した搬送技術

基板実装工程では大型基板をコンベアに載せ、はんだ印刷工程、マウント工程、リフロー工程順に搬送します。重量が大きな基板の場合、コンベアが回転できず搬送できない場合があります。また、リフロー工程では、はんだ付けを安定させるために一定速度での安定した基板搬送が求められます。

大型基板内の温度バラツキの抑制

大型基板には、大小様々な部品が混載して実装されているため、熱容量の少ない超小型のチップ部品では耐熱温度を超えてしまうリスクがあり、一方で熱容量の大きい大型ICや電源モジュールなどの部品は、はんだの溶融温度まで到達しないリスクがあります。それらの部品を均一に加熱する技術が必要です。

スルーホールのフローアップ

大型基板は高多層であり厚銅箔の層数が多いためスルーホールのフローアップが非常に困難であり、これを実現するためには高い技術が求められます。

大型基板(610x600x10mm)の実装が可能

当社の最先端実装ラインでは、これらの技術課題を克服し、大型基板(610x600x10mm、最大10kg)の実装が可能です。

たとえば、リフロー工程では、加熱時における実装基板上の温度バラツキを5℃まで抑え、高精度な加熱制御を達成し、高品質の基板実装を提供いたします。さらに最先端設備の導入により、0402サイズのチップ、0.35㎜ピッチCSPから65㎜サイズの大型BGAまで安定した実装を実現いたします。

大型基板の実装でお困りの際には、ぜひ当社までご連絡ください。

- 大型基板の実装についてはOKIジェイアイピーにご連絡ください。

- Webからのお問い合わせ:お問い合わせフォーム